سامانه F&G ؟فصل ششم

- شناسه خبر: 19325

- تاریخ و زمان ارسال: 10 مهر 1396 ساعت 10:00

چنانچه در فصل پیش عهد بر این بود تا مطلب با بررسی لایه به لایه کره ایمنی ادامه دهیم و از لایه درونی آن یا “نظارت بر فرایند ایمن” Secure Process Controlآغاز میشد، لیکن پس از چاپ ماهنامه، بسیاری از دوستان در تماس مکرر، ضمن اظهار تشکر از تحریر مطالب بهصورت بنیادی و اینکه از مطالب عنوانشده، بسیار بهره گرفتهاند و دانستنیهای بسیاری کسب کردهاند که تاکنون در جای دیگری به زبان فارسی عنوان نشده بود، گلایه داشتند که مطالب مذکور در عین ارزشمندی، پاسخگوی نیازهای فوری و روزمره آنها نیست و خلاصه اینکه به درد نان شب آنها نمیخورد. این عزیزان تقاضا نمودند که ابتدا نیازهای ضروری و یومیه آنها، مثل روشهای محاسباتی سامانههای اطفاء و یا اصول طراحی سامانههای اعلام حریق ارائه شود تا در کارهای روزمره ایشان مورد استفاده باشد. بنده نیز ضمن سپاسگزاری از این دسته از دوستان، عرض کردم که طرح مطالب از این قبیل، نیازمند آگاهی و اشراف به اصول اولیه است. من باب مثال فرض کنیم مطلب طراحی سامانه اطفاء را پیش کشیدیم. آیا این مطلب نیاز به شناخت مواد آتشگیر و خصوصیات آنها ندارد؟ آیا نباید پارامترهای محلی در آن لحاظ شود؟ یا نباید تعرفههای تعریفشده برای هر کدام از مواد، مورد شناخت ما باشند تا محاسبات بر پایه صحیح انجام شود و خیلی اما و اگرهای دیگر. پس اگر هم مطلب آورده شود، در پس آن سوالات بیشماری پیش خواهد آمد که پاسخ آنها در مطالبی مستتر است که آغاز به شرح آنها نمودهایم. علی ایحال در استجابت خواسته دوستان تصمیم گرفتم تا موضوع طراحی سامانههای اطفاء با گازهای بیاثر را که شامل محاسبات وزنی HCF227ea با اسم تجاری FM200 و گازهای بیاثر IG01,IG55,IG541,IG100 میشود و بسیاری از دوستان خواهان آن بودند را بهصورت جداگانه و تنها براساس استاندارد NFPA تهیه و در اختیار مجله قرار دهم تا چاپ گردد. توجه داشته باشید که مخاطبین من تنها مهندسین طراح و محاسب سامانههای اطفاء نیستند و طیف وسیعی از مهندسین شاغل در صنایع را شامل میگردند. بنابراین اجازه فرمائید تا مطلب اصلی را ادامه دهیم.

لایه درونی کره ایمنی یا قلب سامانه کنترل و حفاظت تاسیسات صنعتی (ایمنیsecure industrial control systems ICS)

همانگونه که مطلع هستید، سامانه کنترلی یک تاسیسات صنعتی، شامل چند جزء مهم است که عبارتند از: سامانه نظارت کنترلی و پردازش اطلاعات که به اختصار اسکادا نامیده میشود. supervisory control and data acquisition (SCADA) systems سامانه کنترل توزیعی distributed control systems (DCS) و سایر سامانههای پیکربندیشده کنترلی مثل منطق لاجیک قابلبرنامهریزی Programmable Logic Controllers (PLC) است که هر کدام وظیفه جداگانهای را به عهده دارند. سامانه ICS تمامی آنها را در بر گرفته و ضمن یکپارچهنمودن آنها، نظارت بر عملکرد و حفاظت اطلاعاتی از تمامی آنها و سامانههای تحت پوشش دیگر، همچون کنترل تردد و مدیریت دستیابی و حتی بهینهسازی تولید را نیز به عهده میگیرد. این سامانه معمولاً در تاسیسات مختلف صنعتی مانند: صنایع الکتریکی، آب و فاضلاب، نفت و گاز طبیعی، حمل و نقل، شیمیائی، داروسازی، خمیر نیشکر و الیاف سلولزی، کاغذسازی، صنایع خوراکی و آشامیدنی و صنایع مستقل، مثل: خودروسازی، هوانوردی و صنایع مربوط به مواد فاسدنشدنی بکار گرفته میشود.

سامانه SCADA بطور عمومی برای مرکزیتدادن به کنترل و نظارت بر تجهیزات متفرق کاربرد داشته و در پردازش اطلاعات دریافتی از آنها استفاده میشود.

سامانه DCS کار نظارت و کنترل تنظیمات محلی تولید محصول کارخانه را به عهده دارد و سامانه PLC کار دریافت و ارسال اطلاعات، براساس یک منطق لاجیک قابلبرنامهریزی از اجزاء پراکنده تاسیسات صنعتی را ایفا مینماید.

در این فصل سعی خواهد شد تا شما را با انواع سامانههای ICS آشنا کنیم و ضرورت حیاتی آنها را در صنایع اثبات نماییم.

در ابتدا سامانههای ICS همانند افزارهای IT یا انتقال اطلاعات، سنتی بودند. لیکن با توسعه فناوری و استفاده از روش ارزانقیمت انتقال اطلاعات در بستر اینترنت IP و جایگزینی لوازم صنعتی مجهز به این پروتکل با اجزاء قدیمی، باعث شد تا سامانهها به این جهت گرایش پیدا کنند. علاوه بر اینکه قابلیت نفوذپذیری آنها در مقابل آسیبهای سایبری و حوادت اتفاقی، بسیار بالاتر از روش انتقال اطلاعات قدیمی است. از طریق این سامانهها میتوان تجهیزات را حتی از راه دور نیز کنترل نمود و بنابر قابلیتهای متعدد بوجود آمده توسط فناوری نوین، بستر سامانههای ICS بر پروتکل جدید بنا نهاده شد.

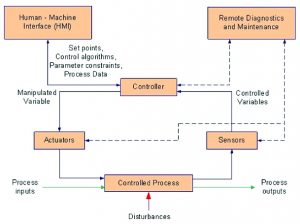

در نمای کلی، همانگونه که از شکل زیر پیداست، سامانه ICS شامل یک لوپ اصلی است که در پائین شکل آمده است. در این لوپ، سنسورها، فعالکنندهها و فرایند کنترلشده تولید که ورودی و خروجیها را در بر میگیرد، حضور دارند. از جانب دیگر، واسطهای انسانی Human Machine Interfaces و ابزارهای تشخیص یا عیبشناسی و نگهداری از راه دورRemote Diagnostics & Maintenance نیز به سامانه متصل هستند که شامل اجزاء مخصوص خود بوده و عملیات مربوط به حوزه کاری خود را به عهده دارند. علاوه بر این همانطور که ملاحظه میگردد، واسط دوم با خطچین به مجموعه سنسورها و فعالکنندهها متصل است و میتواند انجام اموری چون تنظیم و اصلاح آستانهها و حدود تعریفشده جهت سنسورها و فعالکنندهها را در محل به عهده داشته باشد. لیکن در واقع در محدوده عملیاتی سامانه کلی قرار میگیرد. البته این شمای کلی سامانه است که نمایش داده شد و در ادامه به تفصیل درخصوص یک یک خصوصیات آن بحث خواهد شد.

شکل ۱

Figure 1-1. ICS Operation

اجزاء اصلی سامانه :

اجزاء اصلی سامانه ICS به قرار زیر تعریف میشوند:

- کارساز وارسی Control Server میزبان سامانههای DCS و PLC است و کار نظارت و اعمال دستور بر این دو سامانه و اجزاء تحت سرپرستی آنها را در درجات پائین دسترسی with lower-level به عهده دارد. این واحد امکان دستیابی به مبدلهای مختلف Modules وابسته به این دو را نیز به عهده میگیرد.

- کارساز اصلی سرویسدهنده به سامانه اسکادا SCADA Server or Master Terminal Unit (MTU)

کارساز اسکادا یا پایانه اصلی آن به مثابه مدیر اصلی این سامانه عمل میکند. پایانههای راه دور و وسایل برنامهریزی منطقی PLC مربوط به سامانه اسکادا Remote terminal units and PLC devices دستورات خود را از این کارساز اصلی میگیرند. در ادامه با این وسایل و طریقه عملکرد آنها بیشتر آگاه خواهید شد.

- پایانههای راه دور Remote Terminal Unit (RTU)

لوازمی هستند که اطلاعات محلی را جمعآوری و به ترمینال اصلی ارسال میکنند. ترمینالهای محلی معمولاً از طریق کابل و در صورت طولانیبودن مسافت و عدم امکان کابلکشی، از طریق ارتباط رادیوئی بیسیم، اطلاعات را جمعآوری و به یکی ار این دو صورت به ترمینال اصلی ارسال میدارند. در برخی از موارد خود PLC نقش ترمینال راه دور را ایفا میکند. در این صورت نام آن، همان ترمینال راه دور است.

- واحد مدار منطقی قابلبرنامهریزی Programmable Logic Controller (PLC)

در واقع یک کامپیوتر کوچک صنعتی است که برای اجرای یک یا چند منطق Logic قابلاجرا توسط وسایل سختافزار الکتریکی مثل: رله، سوئیچها، زمانسنجها یا شمارندههای مکانیکی، طراحی شده است. (شبیه آنچه در ماشینهای لباسشوئی قدیمی دیده میشد.) یا یک سری مدار منطقی از گیتهای مختلف الکترونیکی با چند ورودی و خروجی به همراه یک یا چند تایمر-کانتر است که میتوان گیتهای آن را برای مصارف موردنظر، تقسیمبندی یا آمادهسازی نمود. دستگاههای جدید PLC میتوانند فرایندهای پیچیده یک واحد تولیدی یا کارخانه را بهراحتی پشتیبانی نمایند. این وسیله محوریت اصلی سامانههای اسکادا، سامانه توزیعی کنترل و نظارت و یا هر سامانه کنترلی را به عهده دارند.

- واحدهای الکترونیکی هوشمند Intelligent Electronic Devices (IED)

شامل سنسورها یا فعال کننده های هوشمند با توانائی پردازش ، جمع آوری و ارسال اطلاعات در زمینه کاری خود به PLC یا ترمینال محلی و یا دیگر واحدهای هوشمند دیگر در منطقه (همانند سنسورهای گاز یا دود یا حرارت و غیره)

- واسط های ماشین-انسان Human-Machine Interface (HMI)

شامل نرمافزار و سختافزارهای نمایش و کنترل که در اختیار کاربر قرار دارد تا از طریق آنها، وضعیت را هر لحظه مشاهده نموده و درصورت لزوم، فرامین کنترلی را به آنها اعمال نماید. (کامپیوتر و مانیتور یا هر وسیله یا ابزار مکانیکی که از طریق آن بتوان وضعیت انجام فرایند را مشاهده و دستورات لازم را به آن اعمال کرد.) از طریق این واسطها اپراتور میتواند بر انجام عملیات اتوماتیک فرایند نیز نظارت داشته باشد. حتی درصورت نیاز مداخله نموده و اصلاحات لازم را اعمال نماید. دریافت، ثبت و بایگانی اطلاعات لحظه به لحظه عملیات نیز به عهده این واسطها میباشد که باتوجه به ضرورت، در حافظههای پایدار نگهداری و یا چاپ گردیده و فایل میشوند. لازم به ذکر است که کلیه اپراتورها و مقامات بالاتر، باتوجه به درجه مسئولیتی خود دارای کدهای امنیتی دسترسی به این واسطها هستند تا از بروز خرابکاری و آسیب به تجهیزات جلوگیری به عمل آید. پس یک واحد HMI میتواند یک کامپیوتر با تجهیزات جانبی و یا یک لپتاب باشد که بصورت بیسیم یا باسیم، به شبکه LAN و اینترنت متصل شود.

- تاریخنویس دادهها Data Historian

دیتا باس مرکزی جهت وقایعنگاری فرایند در نظر گرفته شده است. این واحد تمامی اطلاعات مربوط به انجام عملیات تولید یا فراوری را از طریق ICS جمعآوری نموده و جهت آنالیزهای مختلف فرایند یا اشکالیابی زمانی، در اختیار مسئولین قرار میدهد. هرگونه دخل و تصرف در این اطلاعات، از جانب اپراتورها و مهندسین فنی یا هر فرد دیگری که به سامانه اجازه دسترسی داشته باشد، امکانپذیر بوده و تنها مدیریت شرکت میتواند به این اطلاعات دسترسی داشته باشد.

- کارساز ورودی / خروجی Input/Output (IO) Server

عضو پاسخگو برای جمعآوری، میانگیری Buffering و فراهمسازی امکان دسترسی به اطلاعات ارسالی از جانب زیرمجموعههای کنترلی تحتپوشش مانند PLCs, RTUs and IEDs است. این واحد میتواند کنار کنترل سرور مرکزی یا در یک پایگاه کامپیوتری قرار گیرد. کارسازهای ورودی / خروجی وظیفه برقراری ارتباط با سیستمهای متعلق به دیگران third-party control components را که در مجموعه کلی بکار گرفته شدهاند، را نیز فراهم میسازند.