سامانه F&G چیست؟

- شناسه خبر: 18899

- تاریخ و زمان ارسال: 22 شهریور 1396 ساعت 10:00

سامانه F&G چیست؟

بخش دوم

همانگونه که قبلاٌ اشاره شد، وابسته به اینکه سامانه آتش و گاز در چه تأسیساتی بهکار گرفته میشود، لایههای حفاظتی و کیفیت و کمیت اجزاء موردنیاز متفاوت خواهند بود. پس قبل از اینکه به آنها بپردازیم لازم است ابتدا تعاریف و مولفههای اجزاء سامانه معرفی شود تا درصورت اشاره به آنها در خلال مطلب، موضوع روشن باشد.

از آنجا که سامانه موردنظر در تأسیسات صنعتی بهکار گرفته میشوند، چند مولفه اصلی نمود پیدا میکنند.

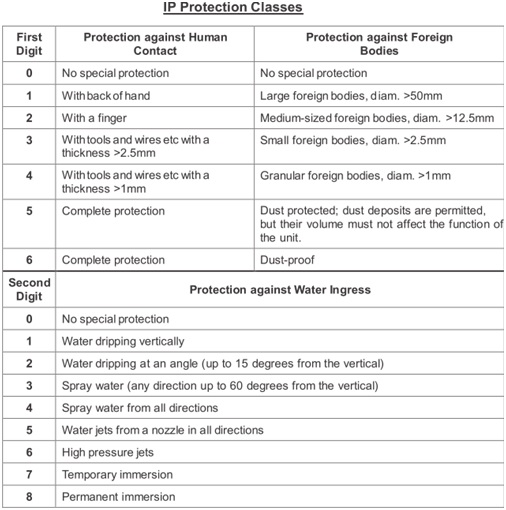

درصورتیکه اجزاء سامانه اعم از سنسورها، آشکارسازها، مبدلها، واسطها، لوازم اخباری چه از نوع دستی و چه اتوماتیک، در محیط روباز و یا در محیط مسقف غیرعادی (دما و رطوبت غیرطبیعی ) قرار داشته باشند، لازم است استقامت فیزیکی لازم در مواجهه با تاثیرات محیطی را دارا باشند. بنابراین استانداردها درجهبندی خاصی را توصیه نمودهاند که در جدول زیر منعکس است.

شکل ۱

[auth]

البته شاید احتیاج به تفسیر نداشته باشد ولی در مجموع میتوان به مطالب زیر اشاره مختصری کرد:

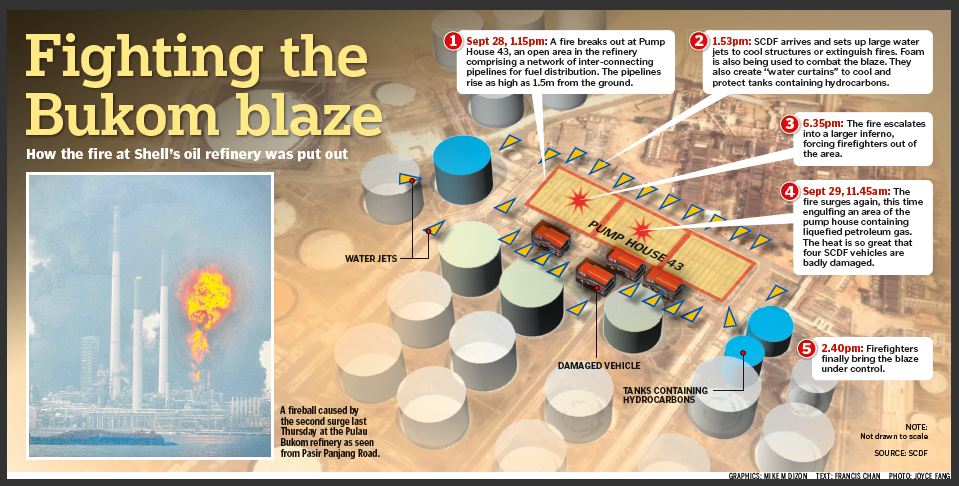

در حالت کلی درجه حفاظت محیطی یا همان IP “Ingress Protection” از دو عدد تشکیل میشود. عدد نخست که در جدول فوق آمده، نفوذ جسم جامد خارجی به داخل بدنه دستگاه و عدد ثانی، نمایشگر نفوذ آب به داخل بدنه آن است. بعنوان مثال وقتی اشاره میشود که درجه حفاظت یک سنسور گاز متان IP45 است، این بدان معناست که این سنسور دارای بدنه عایقبندی شدهایست که اجسام جامد با ضخامت بیشتر از ۵/۲ میلیمتر به داخل آن نفوذ نکرده و درصورتیکه آب بوسیله جت نازل مستقیماٌ به آن پاشیده شود، به داخل آن نفوذ نمیکند. پس واضح است این سنسور در محلی که غبار محلی زیاد است و یا محل موردنظر بعنوان مثال بوسیله سامانه افشانک آب با فشار بالا High pressure jet nozzle جهت اطفاء حریق یا شستشو و رنگپاشی مورد پوشش قرار گرفته باشد، قابلاستفاده نیست.

البته حفاظت محیطی تنها به این دو عامل بستگی پیدا نمیکند. در برخی از نواحی صنعتی دارای ظرفیت اسیدی یا بازی، لازم است از تجهیزاتی استفاده شود که در مقابل این پارامترها مقاومت لازم را داشته باشند. به عنوان مثال: سنسور قرار گرفته در مجاورت مبدل بخار اسید باید دارای بدنه مناسب مقاوم در برابر اسید باشد و سنسور قرار داده شده در محیط بخار آب میباید از نوع استیل ضدزنگ باشد تا به مرور زمان خوردگی نشود. همچنین تجهیزات بکار گرفته شده در تأسیسات دریائی Offshore یا بندری میبایست دارای بدنه ضدخورندگی (ضد زنگ) و ضد سولفاتهشدن باشند. درجات مقاومت و پایداری در برابر این عوامل در محیطهای گوناگون توسط استانداردها تعریف شدهاند که از حوصله این بحث خارج است. جهت انتخاب صحیح تجهیزات، لازم است به کدهای مربوطه مراجعه گردد.

درصورتیکه اجزاء سامانه در محلی با قابلیت انفجار (محیط انفجاری) Explosion Area قرار داشته باشند، این اجزاء تحت هیچ شرایطی نباید باعث انفجار گردند. پس باید دارای خصوصیت عدم تولید جرقه یا حرارت بیش از حد باشند. چه ذاتاً و چه ماهیتاٌ. محیطهای با قابلیت انفجار در استانداردهای مختلف جهانی تقسیمبندی شده و تجهیزات تولیدشده جهت استفاده در این محیطها نیز براساس همین تقسیمبندیها تولید و عرضه میشوند. پس لازم است تا این تقسیمبندیها را شناخته و در هر محیط، اجزاء متناسب با آن محیط بهکار گرفته شود.

در ابتدا لازم است تا موسسات و ارگانهائی که کدهای مربوط به محیطهای با قابلیت انفجار و راههای بکارگیری آنها را تدوین مینمایند، معرفی شوند. زیرا متأسفانه تنها یک مرجع خاص در تدوین این کدها نقش نداشته و کشورها، هر کدام قوانین و الزامات خود را در این خصوص اعمال مینمایند. حتی در برخی از کشورها، چندین ارگان و موسسه این کار را به عهده دارند. هر چند تمامی این الزامات در کلیات به یکدیگر بسیار نزدیک هستند، لیکن در جزئیات با هم قدری متفاوتند. این موضوع به موقعیت اقلیمی و شرایط محلی این کشورها و حد تمایل دولتهای حاکم بر این کشورها بر حفظ جان و مال مردم و سرمایههای ملی آنها وابسته است. به هر روی معرفی این موسسات و ارگانها لازمه ادامه مطلب است. زیرا در برخی از موارد به آنها اشاره خواهد شد.

ابتدا از کشور خودمان شروع کنیم. در ایران علاوه بر موسسه استاندارد و تحقیقات صنعتی ایران که علاوه بر تدوین کدها، کار نظارت بر کیفیت کالای ساخته شده را به عهده دارد، شرکت ملی نفت و شرکتهای تابعه، در مواردی کدهای مربوط به خود را دارند. این کدها اکثراٌ از توصیههای سازمان حفاظت از حریق آمریکا NFPA یا موسسه نفت آمریکا API اقتباس شده است. در ادامه بخشی از عناوین استانداردهای شرکت نفت ایران

درخصوص سیستمهای اعلام و اطفاء حریق و الزامات آنها در پروژههای اجرائی درج شده است:

IPS (Iranian Petroleum Standards)

IPS-M-SF-105 Material and equipment standards for valves, reels, hoses, nozzles And monitors for fire fighting.

IPS-M-SF-325 Material and equipment standard for personnel safety and fire fighters protective equipment.

IPS-G-SF-126 General standard for hand and wheel type fire extinguishers.

IPS-E-SF-220 Engineering standard for fire water distribution and storage facilities.

IPS-E-SF-260 Automatic detectors & fire alarm systems

IPS-E-SF-340 Engineering standard for firefighting hose box and shelter.

IPS-E-SF-100 Engineering standard for classification of fires and fire Hazard properties.

IPS-E-SF-180 Engineering standard for dry chemical fire extinguishing systems.

IPS-E-SF-160 Engineering standard for CO2 gas fire extinguishing systems.

IPS-E-SF-200 Engineering standard for firefighting sprinkler systems.

IPS-E-SF-380 Engineering standard for fire protection in buildings.

IPS-G-SF-460 General standard for first aids & sanitation.

IPS-G-SF-900 General Standard for Noise Control & Vibration.

IPS-E-SF-860 Air Pollution Control.

IPS-E-SF-880 Water Pollution Control.

IPS-G-SF-130 General Standard for Disposal of Solid Waste.

استانداردها دیگر رایج در جهان که در F&G کاربرد دارند، عبارت هستند از :

API American Petroleum Institute

ASTM American Society for Testing and Materials

AWS American Welding Society

BNIF Bureau de Normalisation des Industries de la Fonderie

BS British Standard

CEN European Committee for Standardization

DIN Deutsches Institut fur Normung

DIS Draft International Standard

DNV Det Norske Veritas

EEMUA Engineering Equipment & Materials Users’ Association

EFC European Federation of Corrosion

EN European Norm

IEEE Institute of Electrical and Electronics Engineers)

ISA Instrument Society of America)

IEC International Electro technical Commission

ISO International Organization for Standardization

MERL Materials Engineering Research Laboratory

MSS Manufacturers Standardization Society

NACE National Association of Corrosion Engineers

NORSOK Norwegian Competitive Position

OGP International Association of Oil & Gas Producers

ATEX European Directives for Explosion Classification

البته استانداردهای دیگری نیز وجود دارد که در لیست بالا گنجانده نشدهاند.

اکنون که با موسسات تدوینکننده کدها آشنا شدید، جهت هر قطعهای که انتخاب میکنید یا هر مورد کاری که قصد اجرای آن را دارید، میتوانید به سرفصلهای مربوطه مراجعه و گزینه اصلح را بهکار بندید. ولی سوال متداولی که اکثر دوستان در جلسات توجیهی مطرح مینمایند، مربوط به طبقهبندی مناطق خطرآفرین Hazardous Area است. بنابراین لازم است این مقوله مورد شرح و بسط قرار گیرد. در این خصوص نیز در الزامات اروپائی و آمریکائی تفاوتهائی وجود دارد. اما همانطور که قبلاٌ اشاره شد در کلیات بسیار به هم نزدیک هستند. این طبقهبندی از دیدگاه کلی بصورت زیر است:

موقعیتهای کلاسI Class I Locations

مناطقی که در آنجا گازهای قابلانفجار یا بخارات آنها، مثل گاز طبیعی یا بخار سوخت دائماٌ در هوا وجود دارد. در این مکانها جرقه ناشی از جریان برق یا هر وسیله تولید جرقه باعث انفجار خواهد شد. موارد قابلاشاره این مکانها عبارتند از: پالایشگاه نفت، انبار سوخت و مناطق توزیع Petroleum refineries, and gasoline storage and dispensing areas

Dry cleaning plants where vapors from cleaning fluids can be present

بخارات ناشی از کارخانجات خشکشوئی با استفاده از مواد شیمیائی (عموماٌ تترا کلرو اتیلن)

Spray finishing areas

محلهای پرداختکاری با استفاده از روش پاشش

Aircraft hangars and fuel servicing areas

آشیانههای هواپیما و محوطه خدمات سوخت

Utility gas plants, and operations involving storage and handling of liquefied petroleum gas or natural gas.

کارخانجات جانبی گاز و عملیات ذخیرهسازی و حمل مایعات نفتی

تمامی موارد فوق دارای محیط گاز یا بخار آن هستند و در رتبه I قرار میگیرند.

موقعیتهای کلاس II Class II Locations

مناطقی که در آنها غبار قابلانفجار وجود دارد. این غبار معمولاً بصورت پودر معلق در هوا است که پتانسیل لازم جهت انفجار را به همان میزان خطری که مواد نفتی در پالایشگاهها ایجاد مینمایند، تولید میکند. به برخی از این مناطق در زیر اشاره شده است:

Grain elevators

آسانسورهای حمل غلات

Flour and feed mills

کارخانجات آرد و آسیاب

Plants that manufacture, use or store magnesium or aluminum powders

کارخانجات تولید منیزیوم یا آلومینیوم یا انبارهای محتوی این عناصر

Producers of plastics, medicines and fireworks

کارخانجات پلاستیکسازی، داروسازی و مواد آتشبازی

Producers of starch or candies;

کارخانجات نشاسته یا شیرینیسازی

Spice-grinding plants, sugar plants and cocoa plants;

کارخانجات خردکن ادویه، شکر و کاکائو

Coal preparation plants and other carbon handling or processing areas.

محلهای آمادهسازی زغال و دیگر محیطهایی که در آنها روند انتقال کربن وجود دارد.

موقعیتهای کلاس III Class III Locations

مناطقی که در آنها الیاف قابلانفجار معلقی در هوا وجود دارد که بهراحتی مشتعل میشوند. خطرپذیری این مناطق به مواد مورد استفاده در روند تولید یا انبار کالا وابسته است. همانگونه که میدانید احتمال معلقماندن الیاف در هوا کم است. اما جمعشدن آنها در اطراف ماشینها یا نگهدارنده چراغهای روشنائی که گرما یا قوس الکتریکی تولید میکنند و یا فلزات با گرمای زیاد، موجب آتشگرفتن آنها خواهد شد. به برخی از این مناطق در زیر اشاره شده است:

Textile mills, cotton gins

تولید پارچه و پنبهزنی

Cotton seed mills, flax processing plants

پنبهریسی و کتانبافی

Plants that shape, pulverize or cut wood and create sawdust or flyings.

کارخانجات شکلدهی به چوب، سائیدن و خردکردن یا ارهکاری چوب که تولید غبار یا الیاف اره نماید.

در فصل بعد وضعیت این مناطق در حالت عادی Normal condition و غیرعادی Unmoral Condition مورد بررسی قرار خواهد گرفت و پس از آن مناطق بکارگیری F&G در شرایط عادی و غیرعادی معرفی میشوند.

[/auth]